بلاگ

نحوه میلگرد گذاری راه پله

راه پله، به عنوان یکی از اجزای حیاتی سازه، نقش محوری در برقراری ارتباط بین طبقات و […]

30فروردین 1403

جوشکاری میلگرد و ضوابط

در دنیای سازههای بتنی، اتصال میلگردها نقشی کلیدی در خلق استحکام و پایداری ایفا میکند. روشهای مختلفی […]

29فروردین 1403

آرماتوربندی میلگرد

آرماتوربندی فرآیندی تکنیکی است که در آن میلگردها و سایر المانهای فولادی با نظمی خاص در کنار…

17فروردین 1403

نورد میلگرد چیست؟

میلگرد، عنصری حیاتی در صنعت ساختمانسازی، از فرآیند نورد تولیدمیشود. شمشهای فولادی، در فرایندی طولانی ، به…

15فروردین 1403

کاربرد قوطی در ساختمان و صنعت

در این مقاله، قصد داریم به یکی از پرکاربردترین مقاطع فلزی در صنعت ساختمانسازی، یعنی قوطی پروفیل…

03فروردین 1403

برش قوطی پروفیل

انتخاب روش برش پروفیل به طور مناسب به ضخامت پروفیل، نوع فلز، دقت مورد نیاز و تجهیزات…

01فروردین 1403

خمکاری پروفیل

این مقاله به بررسی جامع خمکاری پروفیل، روشهای مختلف، نکات کلیدی و کاربردهای آن میپردازد.

24اسفند 1402

جوشکاری پروفیل (سبک و سنگین)

نحوه جوشکاری قوطی فرایندی مهم است ، این فرآیند در ساخت و ساز، تولید مبلمان، ساخت ماشین…

22اسفند 1402

معرفی قوطی های موجود در بازار

تنوع قوطی ها در ضخامت، جنس و ابعاد، کاربردهای متنوعی را برای آنها به ارمغان آورده است…

15اسفند 1402

قوطی مناسب برای ستون یک طبقه و دو طبقه

ستونها وظیفه تحمل بارهای عمودی سازه را بر عهده دارند و انتخاب مقطع مناسب برای آنها نقش…

13اسفند 1402

ساخت خرپا با قوطی پروفیل

در این مقاله، به بررسی مزایا و معایب استفاده از قوطی در ساخت خرپا، اصول طراحی و…

09اسفند 1402

آیا قیمت پروفیل کاهش می یابد؟

نوسانات قیمت پروفیل ، داستانی همیشگی و چالشی بزرگ برای فعالان صنعت ساختمان و سازههای فلزی است.…

06اسفند 1402

تفاوت ورق سیاه با ورق روغنی

در این مطلب، به بررسی تفاوت ورق سیاه با انواع ورقهای فولادی و ویژگیهای اساسی ورق سیاه…

17بهمن 1402

مزایا و معایب ورق آجدار

در مقاله به مزایا ورق اجدار و معایب ورق اجدار، به همراه خصوصیات آن پرداخته شده است.

11بهمن 1402

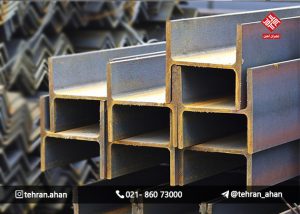

ویژگی و کاربرد تیرآهن

در این مطلب، به بررسی ویژگیها و کاربردهای تیرآهن پرداخته خواهد شد.

10بهمن 1402

کاربرد پشم شیشه در ساختمان

در این مطلب از تهران آهن به بررسی مزایا، معایب و کاربرد پشم شیشه می پردازیم.

09بهمن 1402

انواع پشم شیشه در بازار

استفاده از مواد عایق حرارتی و صوتی در ساخت و سازهای مختلف به عنوان یکی از اصلیترین […]

05بهمن 1402

کارخانجات تولید کننده میلگرد آجدار در ایران

در این مطلب، به بررسی عمدهترین تولید کنندگان میلگرد آجدار در ایران پرداخته خواهد شد.

04بهمن 1402

کاربرد میلگرد آجدار

انتخاب اشکال و ابعاد مختلف میلگرد بسته به نیازهای پروژههای مختلف انجام میشود. در این مطلب به…

03بهمن 1402

انواع ورق های فولادی سرد و گرم

ورق فولادی، جزء مواد ساختمانی ضروری است که در انواع صنایع مورد استفاده قرار میگیرد. این مقاله […]

27دی 1402

انواع برند میلگرد و تولیدکنندگان

در اینجا، به معرفی برخی از برندهای میلگرد در ایران و نحوه شناسایی محصولات آنان از طریق…

25دی 1402

کاربرد ورق فولادی و انواع آن

در این متن، به بررسی کاربرد ورق فولادی در صنایع مختلف خواهیم پرداخت که قابلیت استفاده در…

23دی 1402

موارد استفاده از پروفیل

در دنیای پیشرفته صنعت و ساختمان، پروفیلها به عنوان اجزای بنیادی در انواع سازهها و نماهای ساختمانی…

20دی 1402

فرآیند و نحوه تولید پروفیل

در این مطلب به بررسی تولید پروفیل مربع، انواع مختلف، و عوامل موثر بر قیمت پروفیلها میپردازد

19دی 1402

نبشی لقمه چیست و کاربردآن

در صنعت ساختمانی، استفاده از مواد با کیفیت و دقیق بسیار حائز اهمیت است.یکی از این مواد،…

16دی 1402

نبشی کشی ساختمان چیست و چگونه است؟

در حوزه صنعت ساختمانسازی، نبشی کشی به عنوان یکی از مراحل ضروری شناخته میشود که تاثیر بسزایی…

15دی 1402

کاربرد نبشی بال مساوی و بال نامساوی

در این مطلب، به بررسی کاربردهای گسترده نبشی بال مساوی و بالنامساوی در صنعت مدرن خواهیم پرداخت،…

14دی 1402

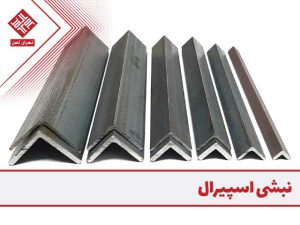

نبشی اسپیرال چیست؟ کاربرد و مشخصات آن

در این مطلب، به بررسی چگونگی استفاده از نبشی اسپیرال در ساختمانها و ویژگیهای منحصر به فرد…

11دی 1402

تولیدکنندگان برتر ورق سیاه

بازار ورق سیاه پر از تولیدکنندگان مختلف میباشد و انتخاب بهترین ممکنه تا کیفیت بالا و استفاده…

08دی 1402

فرایند تولید تیرآهن هاش

تیراهن به عنوان یک جزء اساسی در ساخت و سازهای فلزی، به دلیل خصوصیات مکانیکی و استحکام…

07دی 1402

تفاوت پروفیل و قوطی و ویژگی آن

تفاوت پروفیل و قوطی یکی از مسائل مهم در ساخت و ساز ساختمان است که برای بسیاری…

03دی 1402

انواع ورق اجدار+ ابعاد و وزن

در این مطلب، با توجه به اهمیت ورق اجدار و تنوع آن، به بررسی انواع جنس ورق…

27آذر 1402

پرفروشترین تیراهنها

در این مقاله، به بررسی جزئیات و مزایای انواع مختلف تیراهن پرداخته و شما را در انتخاب…

20آذر 1402

کاربرد تیراهن هاش و تفاوت آن با تیراهن

در این مطلب از تهران آهن به بررسی کاربرد و انواع تیراهن هاش پرداخته و مزایا و…

13آذر 1402

چگونگی تولید ورق گالوانیزه

در این مطلب از سایت تهران آهن به بررسی نحوه تولید ورق گالوانیزه، مزایا، کاربردهای آن و…

06آذر 1402

پشم شیشه چیست و انواع ان

در دنیای امروزه، تولید پشم شیشه یکی از مهمترین فرآیندها در صنعت مدرن میباشد. در این مطلب…

06آذر 1402

قیمت تیراهن در ابعاد پر تقاضای بازار آهن چقدر است؟

این مقاله از سایت تهران آهن به شما کمک میکند تا درک کاملی از قیمت تیراهن در…

29آبان 1402

چند راه تشخیص برای خرید قوطی پروفیل اصل

قوطیهای پروفیل اصلی برای پروژههای ساختمانی بسیار اهمیت دارند. در این مطلب، به برخی از روشهای تشخیص…

22آبان 1402

فوت و فن خرید آهن که حتما باید بدانید!

در این مقاله، به شما نکاتی مهم در خصوص فوت و فن خرید آهن خواهیم گفت تا…

15آبان 1402

انواع ابزار های برش میلگرد سرد کدامند ؟

برای برش این قطعه پر کاربرد از دو روش متداول برش سرد و گرم استفاده می گردد…

06شهریور 1402

تاثیر کیفیت میلگرد بر عمر ساختمان

استفاده از میلگرد در ساختمان سازی علاوه بر افزایش استحکام و مقاومت ساختمان در برابر فشارهای وزنی،…

30مرداد 1402

نحوه ی ساخت استخر با میلگرد

همانطور که فونداسیون ساختمان ها و آرماتوربندی آنها دارای اهمیت کلیدی در اجرای سازه های ساختمانی است،…

23مرداد 1402

روش تشخیص عیوب ورق گالوانیزه

از آنجایی که به علت مقاومت بالای ورق های گالوانیزه در برابر خوردگی و زنگ زدن، دارای…

16مرداد 1402

نکاتی برای جلوگیری از زنگ زدی میلگرد

رنگ اصلی میلگرد به رنگ تیره و یا مشکی بوده و هرگونه تغییر رنگ در آن اگر…

09مرداد 1402

اشک برش فولادی چیست ؟

وقتی همیشه درباره ضایعات و پسماندها بحث و گفت و گو میشود، ذهن اکثر مردم به سمت…

26تیر 1402

خصوصیات فولاد ابزار گرمکار سخت چیست ؟

اگر کمی در حوزه فولاد و آهن آلات فعال باشید، میدانید که محصولات مختلفی با استفاده از…

19تیر 1402

راهنمای کامل علامت اختصاری حک شده بر روی میلگرد

اگر کمی در حوزه آهن آلات آشنا باشید، میدانید که بر روی آنها یکسری علامتهای اختصاری حک…

12تیر 1402

نبشی کرنربید چیست و نصب آن چگونه می باشد؟

اگر شما کمی با حوزه ساختمان سازی یا فولاد آشنا باشید، میدانید که نبشی یکی از اصلیترین…

05تیر 1402

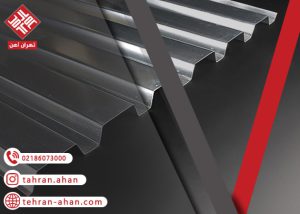

سقف فلزی موج دار

اگر به دنبال ساخت سقف با قیمت مناسب میگردید، این مطلب برای شماست. امروزه انواع مختلفی از…

29خرداد 1402

آشنایی با انواع میلگرد بستر و کاربردهای آن

امروزه تعداد ساخت و سازها به خصوص در کلان شهرها به شدن افزایش پیدا کرده است و…

22خرداد 1402

میلگرد کامپوزیت FRP چیست و چه کاربردی دارد؟

یکی از انواع میلگردها که کاربرد زیادی در پروژههای ساختمانی دارد، میلگرد کامپوزیتی یا میلگرد FRP است. …

15خرداد 1402

هرچیزی که باید در مورد بندیل بندی میلگرد بدانید.

حتما تا به حال عبارت بندیل بندی کردن میلگرد را شنیدهاید. در واقع بندیل بندی میلگرد، یک…

08خرداد 1402

با روش آنیل کردن بیشتر آشنا شوید

اگر شما تازه وارد حوزه آهن آلات شده باشید، قطعا با اصطلاحات مختلفی رو به رو میشوید…

30اردیبهشت 1402

لیستوفر میلگرد چیست و نحوه تولید آن

لیستوفر میلگرد و همانطور که از اسم آن هم مشخص است، یک جدولی است که میتواند کمک…

26اردیبهشت 1402

آلیاژ اینکونل چیست؟ اینکونل چه خصوصیت هایی دارد؟

از آلیاژ اینکونل میتوان به عنوان یکی از موثرترین آلیاژهای حال حاضر در صنعت فولاد اسم برد…

23اردیبهشت 1402

آلیاژ ورشو چیست ؟کاربرد و ویژگی های آن را بدانید

در دنیای فلزات، آلیاژهای مختلفی وجود دارند که هر کدام از آنها هم به دلیل خواص و…

19اردیبهشت 1402

محاسبه انواع اورلب میلگرد و نکاتی که باید بدانید

همیشه مشکلات مختلفی در ساخت سازههای بتنی وجود داشته و همیشه هم راه حلیهای مختلفی ارائه میشده…

16اردیبهشت 1402

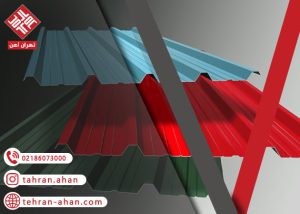

ورق ذوزنقه ای چیست ؟ به همراه مشخصات فنی

ورق گالوانیزه ذوزنقه ای همانطور که از اسم آن هم مشخص است، یکی از انواع مختلف ورقهای…

12اردیبهشت 1402

همه چیز درباره میلگرد تقویتی و بررسی کاربرد آن

همه میدانند که میلگردها امروزه به عنوان یکی اصلیترین متریالها در ساخت سازههای مختلف هستند که نبود…

10اردیبهشت 1402

فاکتورهای موثر مهم در طول عمر سوله

عوامل مؤثر بر عمر مفید سوله چیست؟ در ادامه این پست از سایت تهران آهن، قصد داریم…

08فروردین 1402

انواع روش برشکاری ورق را در سایت تهران آهن مشاهده کنید

روشهای مختلفی برای برشکاری ورق وجود دارد که همه آنها را هم میتوان از لحاظها مختلفی با…

05فروردین 1402

آشنایی با کاربرد های آهن اسفنجی در ساختمان سازی

قبل از اینکه بخواهیم به سراغ موارد پیچیدهتر به مانند کاربرد آهن اسفنجی برویم، بهتر است که…

01فروردین 1402

فولاد MO40 چیست؟ | کاربرد MO40

فولاد mo40 یکی از مقاطع فولادی به شمار میرود که آن را با نام 4140 هم میشناسند.…

27اسفند 1401

آشنایی با ورق API و مشخصات آن

ورقهای Api جزو انواع فولاد فلزی به شمار میروند که به دلیل مقاومت بالایی که دارند، باعث…

23اسفند 1401

نکاتی که باید هنگام شکستن میلگرد به آن توجه کرد

اگر شما کمی در این حوزه فعال باشید، قطعا میدانید که احتمال شکستن میلگرد در زمان خم…

21اسفند 1401

گالوانیل چیست و چه مزایا و معایبی دارد؟

از چندین سال پیش تا به الان، روشهای مختلف و متفاوتی ابداع شده که با استفاده از…

25بهمن 1401

ورق مشبک فلزی چیست و با چه روشی ساخته می شود؟

ورق مشبک را میتوان جزو ورقهای فلزی معرفی کرد که در واقع جزو پر تقاضاترین ورقهای فلزی…

22بهمن 1401

فولاد آلومینایزینگ چیست و چه کاربردی دارد؟

آلومینایزینگ در واقع به یکسری فرآیندی میگویند که بر روی فولاد انجام میشود؛ البته باید بدانید که…

18بهمن 1401

روش تولید میلگرد ترمکس چگونه است؟

میلگردها جزو اصلیترین، مهمترین و الزامیترین مصالح در پروژه های ساختمان سازی به شمار میروند؛ همین اهمیت…

17بهمن 1401

بررسی میلگرد GFRP به همراه معایب و مزایای آن

امروزه استفاده و کاربرد میلگرد GFRP در تمامی کشورهای جهان درحال گسترش است، امیدواریم که تا انتهای…

11بهمن 1401

فولاد کم آلیاژ پر استحکام چیست و چه نکاتی دارد ؟

فولاد (HSLA) مخفف «High Strength Low Alloy» که به معنای فولاد کم آلیاژ با مقاومت بسیار بالا…

08بهمن 1401

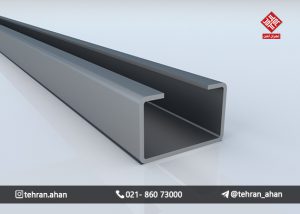

پروفیل سی (C purlin) چیست و چه مزایایی در ساختمان های فلزی دارد ؟

انواع مختلفی از پروفیلها وجود دارند که هر کدام از آنها نیز دارای خصوصیات و ویژگیهای خاص…

04بهمن 1401

پروفیل C چیست و چه کاربردی دارد ؟

پروفیل C را معمولا با نام پروفیل سی پرلین نیز میشناسند. پروفیل سی در واقع یک نوع…

01بهمن 1401

میلگرد ترانس چیست و چه ویژگی هایی دارد ؟

میلگرد ها جزو اصلیترین موارد اولیه هر پروژه ساختمانی به شمار میرود، در ادامه این مقاله، اطلاعات…

27دی 1401

لوله گوشتدار چیست و چه استانداردی باید داشته باشد ؟

وقتی که اسم از لوله میآید، یعنی مقاطعی که درای سطح مقطعی دایروی هستند که هر کدام…

25دی 1401

ورق St37 چیست و بر چه اساسی درجه بندی می شوند ؟

فولادهایی که در صنایع مختلف مورد استفاده قرار میگیرند، همگی دارای اسامی متفاوتی هستند که هر کدام…

20دی 1401

تفاوت تیرآهن سبک و سنگین چیست؟

تیرآهن هاش در دو نوع سبک و سنگین عرضه میشود که هر کدام از آنها دارای کارایی…

19دی 1401

مقایسه آهن زنگ زده و زنگ نزده

درواقع اهن های ضد زنگ مقاومت بیشتری را نسبت به اهنها دارند و همانطور که از اسمشان…

03دی 1401

انکربولت چیست و با انواع آن آشنا شوید

ابزارهای متفاوتی برای سازه های مختلف وجود دارند که همه آنها نیز ویژگی و امکانات مخصوص به…

29آذر 1401

لوله مانیسمان چیست و چه مشخصاتی دارد؟

لولههای مانیسمان یا بدون درز هم یکی از همین آهن آلات به شمار میروند که در صنایع…

29آذر 1401

فرق بین نبشی و سپری چیست؟

نبشی و سپری دو تا از پر استفادهترین مقاطع فولادی به شمار میرود که بیشترین کاربرد آنها…

29آذر 1401

تیرآهن 16 چه کاربرد هایی در صنعت دارد؟

شما فقط کافی است که مدت کوتاهی را در حوزه فولاد بگذارید؛ بعد از مدت کوتاهی، میتوانید…

16آذر 1401

خرید انواع ورق فولادی

اگر شما به دنبال خرید ورق فولادی هستید، قطعا میخواهید بدانید که چه عواملی میتوانند بر روی…

14آذر 1401

محاسبه تیرآهن مورد نیاز برای ساختمان

محاسبه تیرآهن یکی از اصلیترین و ابتداییترین دغدغههایی است که برای هر شخصی به وجود میآید؛ در…

14آذر 1401

مشخصات انواع ورق های آلیاژی

همانطور که میدانید، آهن یکی از پرکاربردترین فلزات به شمار میرود؛ ولی متاسفانه مقاومت بالایی در دمای […]

01آذر 1401

لوله درز دار بهتره یا لوله بدون درز؟

از لولههای درزدار و بدون درز میتوان به عنوان دو نوع کلی از لولهها اسم برد که…

30مهر 1401

ضخامت و ابعاد استاندارد قوطی پروفیل

پروفیل یکی از پرکاربردترین قطعات فلزی در صنایع مختلف به شمار میرود. ولی انتخاب بهترین نوع قوطی…

26مهر 1401

شناخت و ارزیابی کارخانه های تولیدی تیرآهن

به دلیل پیشرفت صنایع مختلف به مانند ساختمان سازی، باعث شده تا تقاضا برای تیرآهن بالا بروند…

09مهر 1401

آشنایی با فرآیند تولید و انبار میلگرد در بازار آهن

همه ما میدانیم که امروزه میلگرد یکی از پرکاربردترین تجهیزاتی است که در مراحل ساختمان سازی از […]

02مهر 1401

راهنمای خرید غیر حضوری میلگرد

امروزه با پیشرفت صنعتهای مختلف به مانند ساختمان سازی، نیازهای مردم به لوازمی به مانند میلگرد، تیرآهن […]

29شهریور 1401

تفاوت گالوانیزه با آهن چیست؟

گالوانیزه و آهن هر دو جزو متریالهای پراستفاده در صنایع مختلف هستند که از هر کدام، استفادههای […]

22شهریور 1401

حمل و نقل در بازار آهن آلات چه تاثیری دارد؟

تیرآهن یکی از پرکاربردترین پروفیلهای حال حاضر در صنایع مختلف به شمار میرود که به دلیل پیشرفت […]

22شهریور 1401

مقایسه تیر آهن ذوب آهن اصفهان با دیگر برندها

تیرآهن ذوب آهن اصفهان محبوبترین تیرآهن در بازار است که هر خریداری میتواند متناسب با پروژهای که […]

15شهریور 1401

تمپر کردن فولاد چیست و چه مراحلی دارد ؟

همواره صنعت فولاد و سازه های فولادی در حال گسترش و پیشرفت هستند و به دنبال راهکارهایی […]

01شهریور 1401

نحوه محاسبه میلگرد برای یک ساختمان یک طبقه

قبل از اینکه قرار باشد تا بخواهید یک پروژه ساختمانی را شروع کنید، اول از همه باید […]

29مرداد 1401

آشنایی با انواع میل گرد کلاه دار

همان طور که می دانید که میلگرد یکی از انواع مقاطع فولادی است که در صنعت ساختمان […]

23مرداد 1401

میلگرد زیگزاگ چیست و چه اجزای تشکیل دهنده ای دارد ؟

در صنعت ساختمان سازی و به خصوص ساختمانی که دارای اسکلت فلزی باشد، میلگردها نقش بسیار اساسی […]

22مرداد 1401

استفاده از هواکش صنعتی در کارخانجات صنایع فولاد

همه ما از ارزش صنعت فولاد آهن باخبر هستیم و میدانیم که این صنعت به عنوان پیچ […]

15مرداد 1401

میلگرد سنجاقی چیست و با مزایا و معایب آن آشنا شوید

با پیشرفت علم و تکنولوژی و توسعه صنعت ساختمان سازی، ایجاد و ساخت سازه های مرتفع با […]

11مرداد 1401

فرمینگ ورق چیست و چه مزایایی دارد ؟

ورق یکی از محصولات فولادی است که دارای کاربرد فراوانی می باشد و انواع ورق مختلفی تولید […]

03مرداد 1401

- 1

- 2

جدید ترین ها

نحوه میلگرد گذاری راه پله

راه پله، به عنوان یکی از اجزای حیاتی سازه، نقش محوری در برقراری ارتباط بین طبقات و […]

30فروردین 1403